对于轴向柱塞泵和曲轴连杆电动机配流副,最关键且难于解决的问题是“最佳剩余压紧系数”的确定,通常的计算方法存在误差,较难通过理论设计合理确定压紧系数,使得该类产品配流副关键结构尺寸主要依靠生产厂家的实际经验,限制了产品规格的扩充,因此,精确求解配流盘液压分离力大小,是泵和电动机设计方法中的重要课题。有关配流副密封区域压力分布和液压力计算的工作国内外开展很多,已形成一系列计算方法,其共同之处是:认为配流副两表面平行且相对静止,忽略剪切、挤压和热楔的影响;不考虑油温和油压造成油液粘性变化对液压力的影响,采用简单的一元线性关系或对数关系描述密封区内油压分布,并对腰槽的圆形包角进行等效处理。显然,以上简单得到的压力解析计算公式是不精确的,采用树脂方法计算配流盘油液压力分布规律,较解析算法精确,但由于忽略油液粘度变化对压力分布的影响,使得油液压力分布较真实情况有很大偏差。

基于上述论述,本文从提高液压泵和电动机配流副设计精度出发,分析了配流副密封带中油液粘度随油压和油温的变化规律,进而在考虑油液粘度随油压和油温变化时数值计算结论的基础上,给出配流副密封带二维油液压力分布规律和二元液压力近似计算公式,并将该公式同其他几种常用近似计算公式的计算结果进行对比分析。

1.油液粘度变化分析

正常工作情况下,配流间隙中的油液将配流副两金属接触表面部分或全部隔开,起到承载和润滑的作用,油膜的承载机理有多种,如压差、剪切、挤压、动压以及热楔等作用下的油膜都具有不同的承载能力,本文暂不考虑挤压、动压以及热楔效应的影响,即仍然假定配流副两表面平行且保持相对静止,事实上,挤压效应来自于配流间隙的波动,其阻尼作用有利于油膜的承载,动压效应和热楔效应在配流盘倾侧不明显时相对于压差和剪切作用要微弱很多,并且也有利于油膜的承载。

配流副密封带流场中油压与油温的变化都将引起油液粘度的变化,为此需要分析油温变化规律,首先引入剪切长度和平均剪切长度的概念,剪切长度L:在具有相互正交的压差流动和剪切流动作用下的给定宽度的无限长平行平板间隙流场中,压差流动作用于宽度方向,流体质点从一端界面进入流场,在压差和剪切流作用下运动到另一端边界时沿平行平板长度方向运动的距离,平均剪切长度La:边界条件如L,假设在压差流动和剪切流动作用下的油液流速沿油膜厚度方向均匀分布,且分别为Vpa和Vca,流体质点从一端边界进入流场,在压差和剪切流作用下运动至另一端边界时沿平行平板长度方向运动的距离。

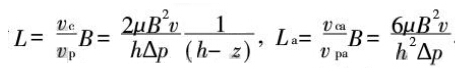

剪切长度和平均剪切长度可表示为:

其中:Vp、Vpa分别为压差流动质点流速和端面平均流速;Vc、Vca分别为剪切流质点流速和端面平均流速;h为平行平板间隙;z为油膜厚度;B为板款;V为滑动速度,滑动作用与板长方向;μ为油液粘度;压差△p作用于板宽方向。压差流动与剪切流动均造成油液温度升高,剪切流动温升正比于剪切长度和剪切流动速度,而剪切长度又正比于剪切流动速度,因此,实际上剪切流动速度对剪切流动温升的影响具有平方量级。所以,对于转速较低的曲轴连杆液压电动机,压差流动温升明显大于剪切流动温升,而对于高速柱塞泵则剪切流动温升要大于压差流动温升。

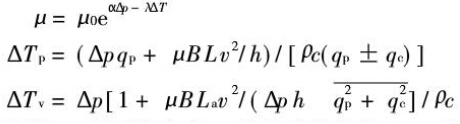

配流副密封带中油液粘度随油温和油压的变化规律为:

其中,α为粘压系数;λ为粘温系数;ρ为油液密度;c为油液比热容;△Tp为压差流动和剪切流动相互平行时温升;△Tv为压差流动和剪切流动相互正交时温升;qp=(△pLh3)/(12μB)为压差流量;qe=hBv/2为剪切流量。采用平均剪切长度,忽略了油温沿油膜厚度方向上的变化,实际上越靠近配流副运动体表面,由于剪切长度增大,油液温升越高;相反,越靠近静止体表面,油液温升越低,温升是沿油膜厚度方向上的一种平均。事实上,配流副密封带中油液粘度变化情况是很复杂的,它不仅取决于配流盘结构尺寸、油液性质等因素,还受液压电动机工作压力及工作转速等各方面因素的影响,本文给出的密封带油液粘度变化规律是一种有条件的近似。

2.液压力近似计算公式

在考虑油液粘度随油温和油压变化情况下,针对曲轴连杆液压电动机,采用有限元方法迭代运算对曲轴连杆液压电动机配流副密封带流场进行了数值求解,得出如下结论:

(1)考虑油液粘度随油压及油温变化时配流副密封带中油液压力分布,与认为粘度恒定时的油压分布有较大差异,对比数值积分结果得到,考虑粘度变化时作用于径向密封带上的液压力小于认为粘度恒定时的计算结果,前者约为后者的75%~85%。

(2)设计中常采用的两种径向密封带压力分布近似解析计算公式,即线性公式和对数公式,前者对于内环密封带较后者相对准确;反之,对于外环密封带则后者相对准确些。

(3)配流副高-低压腰形槽间隙密封带中油液压力沿密封带周向及径向的分布规律均较为复杂,难于给出该密封区域上液压力的精确解析表达式。传统的一元近似计算公式不能准确描述该密封带中油液压力的分布情况。

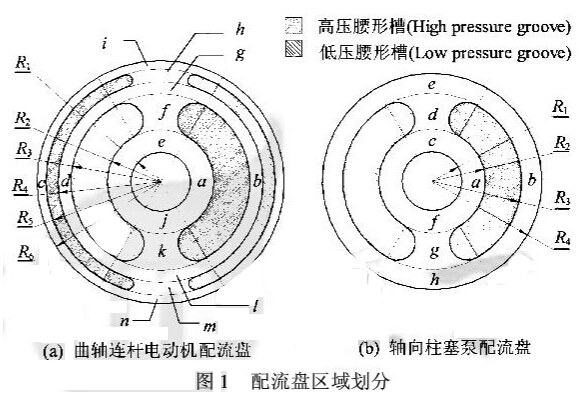

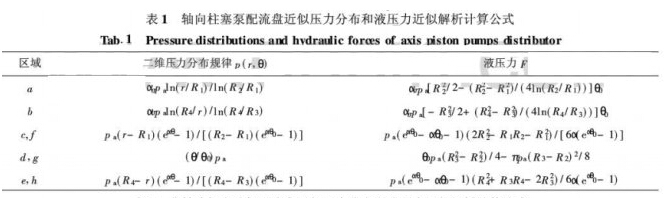

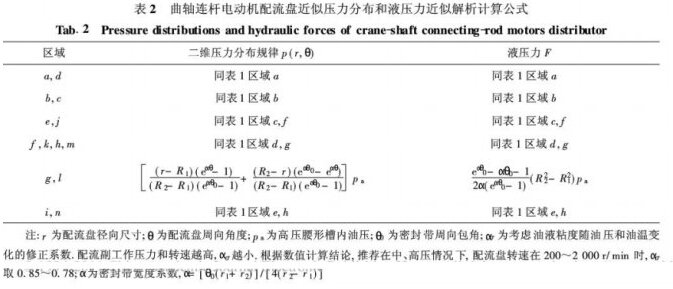

针对以上情况,基于数值计算结果,并考虑到工程实际情况,本文给出一套适用于轴向柱塞泵和曲轴连杆电动机配流副液压力离力的近似解析计算公式,该近似公式的基本思想是:根据流场压力分布规律,将配流盘分为若干区域,每个区域内用相同的压力分布规律进行描述,分布求出各区域上液压力的大小,求和即可得到整个配流盘上的液压分离力。图1所示为配流盘区域划分;表1和表2分别为轴向柱塞泵和曲轴连杆电动机配流盘近似压力分布和液压力近似解析计算公式。

根据表1和表2给出液压力表达式,将作用于区域a~h(n)的液压力求和,再加上作用于高压腰形槽中的液压力,即可得到轴向柱塞泵和曲轴连杆电动机配流盘液压分离力近似解析计算公式。

3.不同计算方法对比

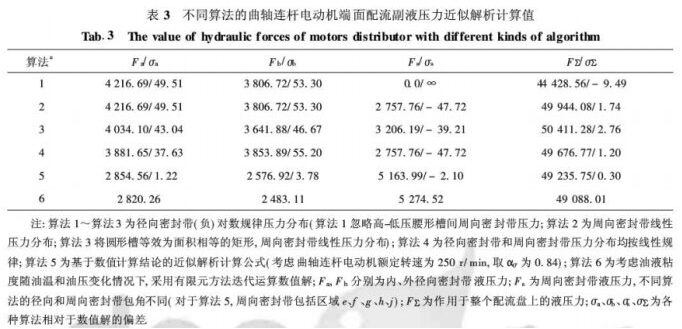

以曲轴连杆电动机端面配流副为例,采用不同算法求解液压分离力,计算结果如表3所示。

需要指出的是,以上计算是很对固定腰形槽包角而言,但在配流盘实际工作过程中,腰形槽包角呈周期性变化,使得液压分离力也呈周期性变化,并且,径向密封带液压力和周向密封带液压力所占比例也发生变化,当包角增大时,径向密封带液压力增大而周向密封带液压力减小,这将使算法2、算法3和算法4的误差进一步增大,尤其用以上3种算法计算最大分离力的结果要明显大于实际值,而最大分离力决定了最小压紧系数的选择,是设计中的关键参数,以上三种算法将导致剩余压紧系数设计值明显过大,相反,算法1计算最大分离力的精度要高于计算最小分离力的精度。

4.结论

(1)配流副密封带中油液粘度随油压和油温变化而呈大幅度变化,例如,曲轴连杆电动机额定工况下径向密封带中油液动力粘度可以从0.047Pa s减小到0.016Pa s。粘度变化将引起压力分布规律的改变,数值计算证明,考虑粘度变化时曲轴连杆电动机端面配流盘径向密封带液压分离力约为忽略粘度变化时的79%~84%。

(2)剩余压紧型轴向柱塞泵和曲轴连杆电动机配流副的设计关键是“最佳剩余压紧系数”的确定。传统计算公式忽略密封带油粘液度变化,给计算结果带来相当误差,尤其在确定最大分离力和最小分离力时,而这两种状态是设计中最为重要的。本文考虑密封带中油液粘度随油压和油温变化情况下,基于数值计算结论,分别给出适用于轴向柱塞泵和曲轴连杆电动机配流副的液压分离力近似计算公式,在一定程度上提高了计算精度。

(3)采用该公式设计了额定排量0.3L/min和1.0L/min曲轴连杆电动机端面配流副,经过机理试验和整机外特性试验,初步证明了理论设计的可靠性,但考虑到配流副密封带流场特性十分复杂,该近似公式还需通过更充分和详细的实验进行验证,以期待进一步改进提高。

更多膨胀四氟乙烯密封带的信息欢迎访问碟簧网站:奥赛罗密封,咨询电话:0311-87316999 奥赛罗密封诚招代理商