碟簧又叫贝尔弹簧,通常是由钢板冲压成形的圆环状截锥形薄板弹簧,应用场合较多,例如换热器、离合器、推力轴承、预紧结构等机械设备上。如下图1所示,为单片碟簧用于端面密封结构的示意图,从图中可以直观的看出,使用碟簧缩短了轴向尺寸,使密封结构简单可靠。

碟簧与螺旋弹簧比较,具有以下特点:

1.具有以小变形承受大负荷的特性,适用于轴向空间要求较小的结构中。它比螺旋弹簧有较大的吸震能力,常用于负荷较大、轴向尺寸收到限制及工作行程较小的结构中。当需要较大变形量时,可采用多组正反配对重叠的弹簧片安置在轴上。

2.具有变刚度的特性。根据设计时所选用的内截锥自由高度h与弹簧钢板厚度Φ的比值,得到各种不同的弹簧特性曲线。

碟簧按工作性质可分为两类:

(1)刚度大的弹簧——倾斜角的5°10’

(2)刚度小的弹簧——倾斜角为7°

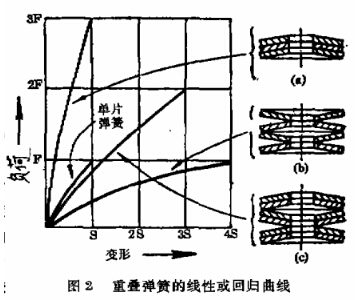

实际应用时,有的场合是使用单片碟簧,但是,单片碟簧的变形量较小,所能承受的负荷也有限,为了适应各种不同的负荷及变形特性的要求,常将碟簧组合使用,就是把几个弹簧重叠在一起,以便增大负荷量或变形量,或是负荷量和变形量两者同时增大。

图2(a)并联重叠弹簧

负荷量——单片弹簧负荷乘以并联弹簧的重叠片数。

变形量——与单片弹簧相同

图2(b)串联重叠弹簧负荷量——与单片弹簧相同

变形量——单片弹簧的变形量乘以串联弹簧的层数。

图2(c)串——并联重叠弹簧

负荷量——单片弹簧负荷乘以各层并联重叠的片数。

变形量——单片弹簧的变形乘以串联弹簧的层数。

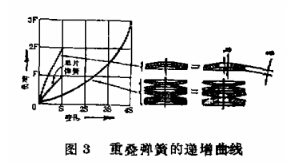

图3所示为重叠弹簧的递增特性曲线。从图中可以看出两种情况:第一种情况是弹簧的叠加等于增加材料的厚度;第二种情况是在并联弹簧上交替叠加一些弹簧。这两种情况都能达到特性递增的目的。要注意因超负荷而引起弹簧重叠断面的断裂。串联叠加时,不能使用h/Φ>1.8的弹簧。当h/Φ>1.8时,由于负荷而引起弹簧重叠断面的断裂。

制造碟簧所使用的材料,应具有较高的弹性极限和屈服极限,应具有高的耐冲击性能和足够大的塑形变形性能。目前我国常用的材料为60Si2MnA。必要时也可以采用机械性能与之接近的其它材料。

碟簧通常采用钢板冲制而成,钢板应具有光洁的表面,板厚在8mm以下时,可冷冲压成形,冲压钱钢板应经过退火处理。若是板厚大于6mm时,可在加热状态下冲压成形。弹簧制成后应进行淬火和回火处理,硬度可按HRC40~47选取。经过热处理的弹簧,应具有均匀的细晶粒组织。为了提高承受负荷的能力,可采取将弹簧压到完全扁平时为止的强压处理。这时成形后的弹簧要产生一定的塑性形变,故预定弹簧坯料高度应大于实际所需高度。

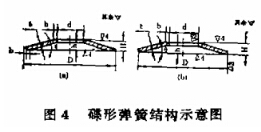

当碟簧冲制成形后,边缘应经过机械加工,对于普通精度的弹簧,仅加工上下端面(如图4(a))。对于较高精度的弹簧,内外径也应进行加工(如图4(b))。

碟簧与导向件之间的间隙,一般在0.15~0.5mm之间选取。弹簧孔径小者选较小值,大者选较大值。

更多碟簧的信息欢迎访问垫片网站:奥赛罗密封 咨询电话:0311-87316999 奥赛罗密封诚招代理商