摘要:对DHCADA系统作总体概述后,具体描述碟簧设计校核环节的CAD技术及其展现过程,对普通碟簧的设计应用和普及推广具有重要的意义。

碟簧是一种无底碟状弹性元件。除等截面的普通碟簧外还有变截面的、开槽的、波形的、膜片的和圆筒曲面的碟簧,它体积小,承载大,便于组合使用,故用它取代螺旋弹簧,可大大缩小主机的体积和重量。因此,碟簧已成为许多机械实现轻型化、微型化的重要手段。

碟簧的设计计算和强度校核比较复杂,和其他弹簧不同,碟簧的刚性可以是近似线性的、渐增的、零刚度的(载荷不变而变形增加)和负刚度(载荷减少而变形增加)。这使设计人员难于合理、准确和快速地完成碟簧最优方案的设计。

CAD技术可以大大提高碟簧的设计效率。《普通碟簧计算机辅助设计和分析系统(DHCADA)》是我们承担的江苏省计经委92年第一批新技术推广项目。该项目已于93年12月通过省级鉴定并获得较高评价,认定它填补了国内碟簧设计上的空白,它使企业设计人员摆脱了繁琐和费时的手工运算,对用户的订货要求,当即便可完成设计并绘出图样,同时为碟簧的CAPP、CAM创造了先决条件。这对碟簧在我国的普及及应用具有重要意义。

现就其CAD技术和软件实现方法,作重点介绍,以便用户运算。

1 DHCADA的总体概述

DHCADA系统以非计算机专业的一般技术人员为应用对象,有易于使用和操作的系统开放环境,凡标准规定的碟簧各参数,使用者可以任意组合其中一部分,通过系统优选,完成碟簧的最优方案设计,同时,对于筛选过程中的任一碟簧设计方案,系统可随时给出性能曲线,以便设计者按自己的意图进行优化设计,最终给出合格的碟簧图样。

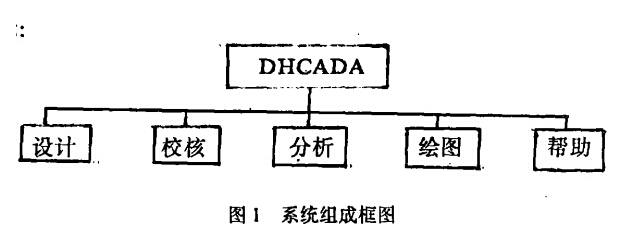

DHCAD系统采用TURBO C语音进行程序编制,运行于PC386及其兼容机,整个系统采用下拉式菜单变成技术,中文屏幕显示,具有较好的人机界面。其系统主菜单如图一所示:

设计模块可根据具体的设计要求进行标准碟簧的选择设计、非标设计、碟簧坯料设计及参数互算等方面的工作。

校核模块是对所设计的碟簧进行静强度和疲劳强度校核。

分析模块可对碟簧的几何参数任意设计和求解,并随时提供载荷变形、刚度、弹簧功、各应力点(OM、I、II、III、IV点)和疲劳破坏点应力的数值和相关曲线,供设计者分析使用。

绘图模块根据设计结构绘制出符合国家标准的碟簧工作图。

帮助模块能对运行过程中产生的差错给出出错信息,中止其运行,并设有在线帮助系统,对任一设计状态下的设计、目的和运行操作给出有关提示和帮助。

2 DHCADA系统设计及其技术实现

DHCADA系统采用模块化设计技术,将碟簧设计有关的各种复杂问题分解为若干个小的方面进行处理。考虑到碟簧设计的灵活性和多边形,系统的一、二级模块可以单独工作而无须顺序执行,因此每个子模块都是一个完整的子系统,每个子模块之间利用菜单实现切换,各子模块之间的联系通过各模块各自生成的数据文件来实现连接和通讯。

2.1 设计模块的CAD技术及实现

2.1.1 标准碟簧的选择设计

对于一个具体的设计要求,设计模块要先从标准碟簧数据库中查找是否有符合要求的标准碟簧可供选用。

碟簧设计的初始要求一般是预紧力和工作载荷,为了便于计算机搜寻,又加入碟簧外径,中间导杆直径,工作变形量,碟簧最大使用片数和碟簧类型等参数。

标准碟簧的搜寻过程可根据工作载荷、外径、导杆尺寸为依据建立三个搜寻函数:Search10、Search20、Search30,分别在已建立的标准碟簧数据库中搜寻,返回满足以上三个参数所对应的指针。设工作载荷对应的指针为Point 1,外径对应的指针为Point 2,导杆对应的指标为Point 3,通过这三个指针的比较,来判读是否存在合适的碟簧,当Point 3> Point 2时,说明导杆过粗,即D/d较小,无标准碟簧满足要求。当Point 1> Point 2时,说明工作载荷较低,对应的碟簧承载能力不足,需另作处理;反之,则认为可行,便取出Point 1所对应的碟的相应尺寸,完成了第一步的搜寻工作,再来计算是否满足其它条件。利用载荷计算公式算出单片碟簧的变形量f,由总的工作变形量得出需要的碟簧片数,将其与初始条件中的最大片数相比较,若多余最大片数,则说明碟簧的片数不足;否则,将该方案列入可供选择方案库中。

若初始条件中给出的最大载荷较小,外径较大,这样便可能会有较多的碟簧满足这一要求,对于这一点,程序中设置了对于每个系列的碟簧有允许选择的功能。将首次搜寻到的Point 1指针加1,然后再判断所对应的碟簧是否还能满足要求,若满足则加入可供选择方案库中。

当出现上述两种无单片标准碟簧可供采用的情况时,便应考虑叠合使用方式,两片碟簧叠在一起可使承载能力提高一倍,所以将工作载荷减半再重新进行寻找,以得到新的指针点。以后的计算工作均以叠合数2进行计算。如果叠合数为2时仍无法找到合适的碟簧,使可确认已无标准碟簧满足要求,因为碟簧一般不采用大于2的叠合方式。

对于仅进行单片设计的情况,在输入初始条件时,可将工作变形量置为零,程序将自动转为单片设计(即跳过工作片数计算和进行叠合的两种情况)。

碟簧有A、B两种类型,若选用有支承面的B型簧,程序在前面的搜寻过程中加上一个约束条件,当找到的碟簧中有减薄厚度则认为合适,否则无设计方案,在以后的计算工作中将按照减薄簧的方式进行计算(通过有无减薄这一开关量进行变换)。

2.1.2 非标准碟簧的设计

非标碟簧的设计,利用D/d和h/X的关系(两者有一定的曲线关系可进行直线拟合)并以安装空间尺寸限制,工作载荷和强度等为约束条件,以碟簧具有最大单位体积变形能为目标函数进行优化,得出碟簧的结构参数,然后进行工作变形量和工作片数的计算,以及载荷、应力等的验证。对于符合要求的将其结果显示出来。为了更好地了解该碟簧的特性以便及时改变设计条件,在显示结果同时绘出该碟簧的载荷-变形图,若对设计结果不满意,可以重新回到初始条件输入窗口,改变原始条件,直到设计结果满意为止。

2.1.3 碟簧坯料设计

根据对碟簧的变形分析和企业生产的实际经验,我们按碟簧有无倒圆或倒角两种情况,总结出若干碟簧坯料计算公式,通过对各种状态下碟簧内外径公差带的选取便可计算出设计碟簧的坯料尺寸。

2.2 校核模块的CAD技术及实现

静强度校核是在碟簧承受75%全变形的载荷时,判断碟簧上关键点I点的应力值是否超过许用值。这个过程实现较简单。下面仅就疲劳强度的校核作一阐述:

在交变载荷作用下,碟簧的破坏形式为疲劳破坏,疲劳破坏点为关键点II或III点。实际工作中疲劳校核有以下四种情况:

2.2.1 已知预紧力和最大工作载荷,验证能否达到要求的疲劳寿命,由预紧力和最大载荷分别计算出各自所对应的变形量f1和f2,再判断疲劳破坏点并计算该点的应力。为完成这项任务,程序中设置有功能函数Fun10;该函数利用碟簧特征值D/d和h/X判断破坏点,利用f1、f2计算出该点的应力值,然后通过函数Fun20来获得允许的疲劳应力幅,进行比较便可得出结果。

这一过程中有两处设计到查图的问题,由于是计算机操作,所以需将图标做一定的处理。破坏点判断图表中有两条曲率较小的曲线,将其分为六段,每段皆成近似直线,12条直线就取代了这两条曲线,而直线是很好的描述的。在判断破坏点时,根据点所落在的短,用相应的值进行判断,该过程是由Fun10函数实现的,另一处是确定疲劳应力幅的持久和定期强度计算线图,由于这些图线均为直线且斜率相同,所以可以用公式来表示,代入下限应力值便可得到一定寿命的许用应力幅。

2.2.2 已知预紧力,工作载荷和要求的疲劳寿命,验证是否超载。

这是第一种情况的变化,在将最大工作载荷作为零,判断疲劳破坏点后,根据预紧力算出该点的疲劳下限应力值,由该值和疲劳寿命便可查出许用的上限应力值,然后运用程序中Fun30函数通过循环累加的方法求得上限应力值对应的变形量,转而求得最大工作载荷,将其与实际最大工作载荷进行比较,即可得出结论。

在计算过程中若输入的预紧力过大,将导致最大载荷很大,出现该情况时,程序就会发出出错信息。

2.2.3 已知预紧力、最大工作载荷和要求的疲劳寿命,验证预紧力是否合乎要求。

这里以预紧力为零代入计算,通过算得的疲劳上限应力值和疲劳寿命得到许用疲劳下限应力值,再由此值计算最小预紧力,经与输入的预紧力比较后即得结论。

2.2.4 已知预紧力、最大工作载荷,来估算疲劳寿命。

前一段的过程与第一种情况一样,只是在查强度计算曲线时有不同。由于疲劳寿命有三段:小于50万次、50万到200万之间和大于200万次。分别算出三段寿命所对应的疲劳应力幅(利用下限应力),与由预紧力最大载荷算出的工作疲劳应力幅相比较,便可得出大致的寿命次数。

3 实例

DHCADA系统已在扬州弹簧总厂实际运用半年以上,效果良好,结果精确。以我们为某部研制的设备为例,根据设备要求的载荷-位移曲线,我们运用DHCADA系统设计非标碟簧。实测载荷与理论载荷在压缩行程的10个位置上的平均误差为0.83%,反行程为3.83%,行程越大处,误差越小。小行程误差大,原因之一是小行程时,测量不易精确。

更多高温碟簧及高温预紧碟形弹簧的信息欢迎访问垫片网站:奥赛罗密封咨询电话:0311-87316999