摘要: 对碟簧液压操动机构常用的阶梯型缓冲结构进行了理论分析,在AMESim仿真环境下建立了相应的仿真模型,并对碟簧液压操动机构的缓冲特性进行仿真分析。通过仿真分析与有限元强度分析多次交互的方法对缓冲特性进行优化,为碟簧液压操动机构缓冲结构的设计提供依据。

关键词: 碟簧; 仿真; 缓冲特性; 强度分析; 优化

0 引言

操动机构是高压断路器的核心元件,其性能好坏会直接影响到断路器的分合特性。液压操动机构由于具有功率大、动作快、动作平稳、速度可调等优点广泛应用于高压、超高压以及特高压电压等级的开关领域。碟簧液压操动机构由于具有外形尺寸小、受环境温度的影响小、动作稳定性高等优点成为液压操动机构的重要发展方向。

然而与传统的氮气储能液压操动机构相比,碟簧液压操动机构压力高,一般来说可以达到传统液压操动机构的1.5~2 倍,通过测算,断路器分闸过程中工作缸缓冲压力峰值又可达到系统额定压力的2 倍以上, 缓冲压力峰值过高会造成机构活塞杆折断、缓冲元件严重变形影响动作特性等严重事故。因此,有必要对碟簧液压操动机构的缓冲特性进行仿真研究,并在此基础上进行优化。

针对碟簧液压操动机构常用的阶梯型缓冲结构进行理论分析,在此基础上利用AMESim 软件搭建仿真平台进行仿真研究, 结合ANSYS 软件对缓冲特性进行优化,通过仿真分析与关键零件有限元强度分析多次交互的过程,最终得到最优方案[1-4]。

1 缓冲过程的理论分析

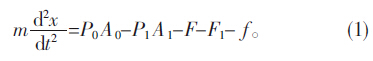

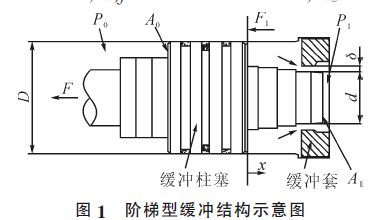

工作缸的缓冲结构见图1, 缓冲柱塞的端部为阶梯形,直径为d,缓冲柱塞与缓冲套内孔之间单侧间隙为δ,工作缸内孔直径为D。在缓冲过程中,缓冲柱塞、缸体和缓冲套三者之间形成了封闭空间,封闭油液只能从缓冲柱塞和缓冲套之间的间隙中流出,从而在封闭空间内造成瞬时高压,迫使缓冲活塞减速制动而实现缓冲。在不考虑粘性阻尼和认为液压油是不可压缩的情况下,得出阶梯型缓冲结构的运动学方程为

式(1)中:x 为活塞位移,m;m 为运动部分质量,kg;P0、P1分别为有杆腔和无杆腔压力,Pa;A0、A1分别为有杆腔和无杆腔作用面积,m2;F 为负载力,N;F1为缓冲反力,N;f 为运动部件的阻力,N。

工作缸的缓冲过程可以分为2 个阶段:第1 阶段,当缓冲柱塞接近缓冲套时,缓冲腔的油液通过缓冲柱塞边缘与缓冲套内孔之间流出,相当于阀口节流,由于流道弯曲突变产生局部压力损失;第2 阶段,当缓冲柱塞进入缓冲套中,通流面积随着位移的变化不断变化,形成了阀口节流与缝隙节流同时存在的情况。根据上述分析,以柏努利方程作为流体压力损失的基础方程,可以得到阀口节流与缝隙节流的压力损失方程。

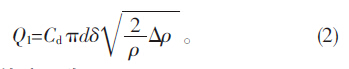

阀口节流处流量为

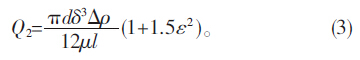

缝隙节流处流量为

式(2)、(3)中:Cd为流量系数;d 为缓冲套内孔直径,m;δ 为缓冲柱塞与缓冲套内孔之间的间隙,m;ρ为油液密度,kg/m3, 一般取850;Δρ 为进出口压力差,Pa;μ 为油液的动力粘度,Pa·s;l 为进入缓冲套的阶梯长度,m;ε 为偏心度,m。

整个缓冲过程的2 个阶段转换很快,很难判断缓冲是否进入下一阶段,即2 个阶段流场状态的转换点很难选取。在此假设当阀口节流与缝隙节流的流量小于单一阀口节流的流量时,可认为缓冲过程进入阀口节流与缝隙节流阶段[5-16]。

2 缓冲过程的仿真与分析

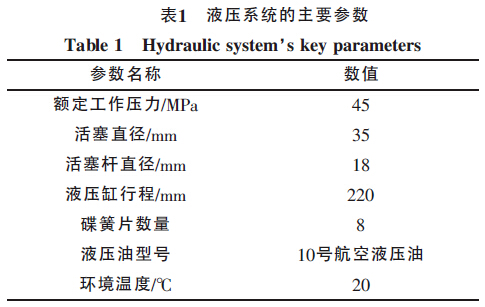

根据上述理论分析,以某型碟簧液压操动机构的分闸过程为例,在AMESim 软件平台中建立其仿真模型。液压系统的主要参数见表1。

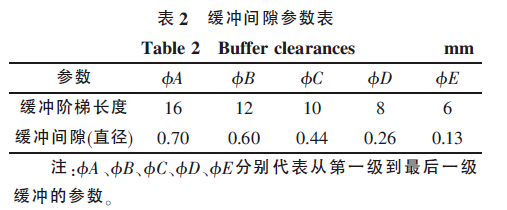

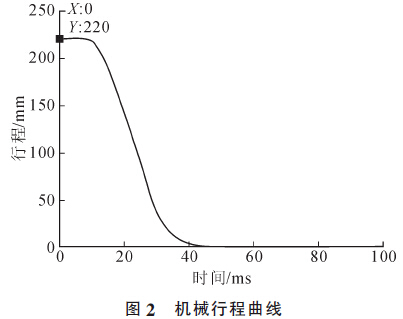

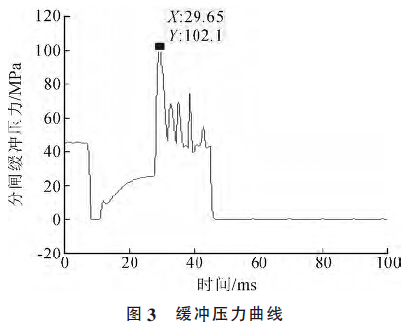

根据经验先初步拟定碟簧液压操动机构的缓冲方案,缓冲结构采用阶梯型,具体尺寸见表2。根据表2 所列缓冲结构尺寸进行仿真,得到碟簧液压操动机构分闸过程的缓冲特性,机械行程曲线见图2,缓冲压力曲线见图3。

从图2 可以看到, 机械行程曲线比较平滑,进入缓冲段也是圆滑过渡,到行程将要结束时的速度也比较低,可以初步判断该缓冲结构尺寸性能良好;从图3 可以看到,缓冲压力峰值为102 MPa,根据所选用的工作缸材料, 缓冲压力大于100 MPa时, 工作缸所承受的应力已接近于材料的屈服应力,可能会对系统造成影响;另外从该曲线的走势来看,压力分布不均衡,波峰位置的压力值远高于其他位置的压力值,表明该缓冲结构具有进一步优化的空间[17-23]。

3 缓冲特性的优化

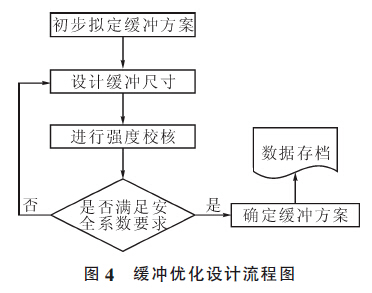

为了进一步验证缓冲结构设计的好坏,可以按照图4 所示的流程对缓冲特性进行优化。在初步设计缓冲尺寸进行仿真的基础上对关键零件进行有限元强度分析,判断是否满足安全系数要求,如果满足该工况下的安全系数要求,即可确定缓冲方案,进行数据存档,如果不满足该工况下的安全系数要求,则需要重新设计缓冲尺寸,通过多次重复上述过程, 最终可确定缓冲方案。此处以关键零件———工作缸的有限元强度分析为例进行说明,同理也可对缓冲套、缓冲柱塞等关键零件进行分析。

根据上述流程, 首先采用ANSYS Workbench有限元分析模块进行建模,添加载荷时缓冲腔按102 MPa 的缓冲压力峰值进行加载, 其余容腔按额定压力45 MPa 进行加载,计算得到的最大应力为187 MPa,安全系数为1.9,最大应力出现在缓冲腔附近,见图5。此时工作缸的安全系数小于2,根据经验需要通过进一步优化缓冲特性来提高安全系数。

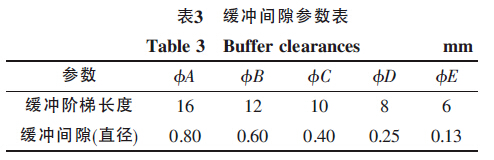

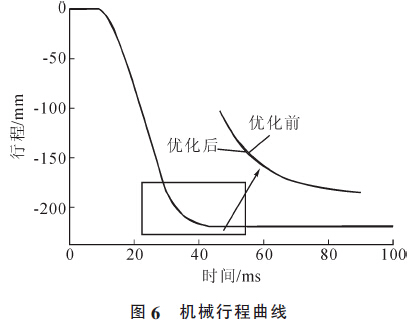

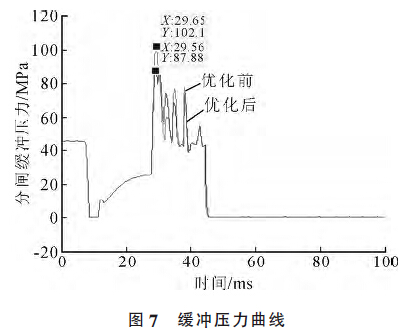

通过对机械行程曲线与缓冲压力曲线的分析,并参考设计经验对缓冲尺寸进行优化,优化后的缓冲结构尺寸见表3。此处只对缓冲间隙进行了调整,同理也可以通过对缓冲阶梯长度进行调整来实现优化缓冲的目的。缓冲尺寸优化前后的机械行程曲线对比见图6,缓冲压力曲线对比见图7。

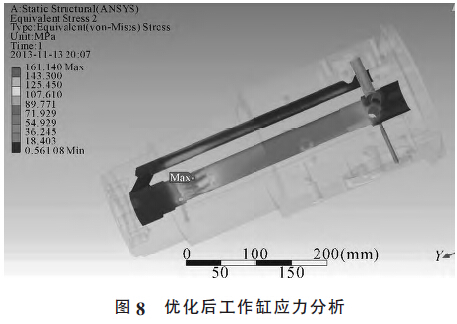

优化后工作缸应力分析见图8, 从优化前后的机械行程曲线对比可以看出,缓冲结构尺寸优化以后机械行程曲线几乎没有变化,非常吻合;从优化前后的工作缸缓冲压力曲线可以看出,缓冲压力峰值由之前的102 MPa 降低到88 MPa, 降低了13.7%,缓冲性能有明显的改善。再次对工作缸进行应力分析,此时添加载荷缓冲腔按88 MPa 的缓冲压力峰值进行加载,其余容腔仍然按额定压力45 MPa进行加载,计算得到的最大应力为161 MPa,此时安全系数达到2.2,与之前相比有较大提高,满足该工况下的安全系数要求。

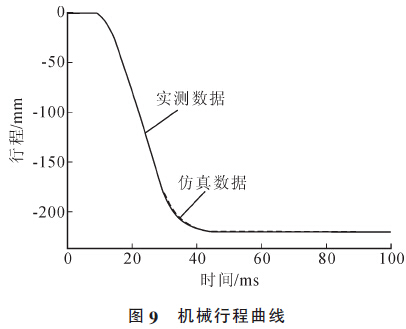

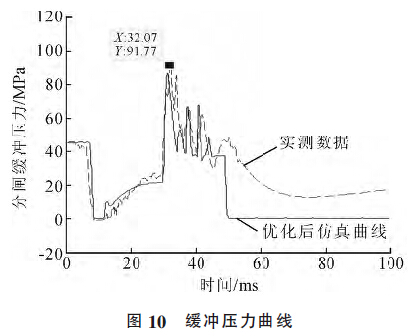

将上述优化后的缓冲尺寸应用于新研发的碟簧液压操动机构,并将仿真结果和试验结果进行对比。机械行程曲线对比见图9,缓冲压力曲线对比见图10。

从仿真和试验的结果对比可以看出,机械行程曲线几乎没有变化,非常吻合;工作缸缓冲压力峰值仿真结果为88 MPa,试验结果为92 MPa,缓冲性能基本一致;工作缸所承受的最大应力仿真结果为161 MPa, 试验结果为167 MPa, 安全系数分别为2.2、2.1,满足该工况下对安全系数的要求[24-26]。

4 结语

在对碟簧液压操动机构的缓冲特性进行理论分析与初步仿真分析的基础上,通过仿真分析与有限元强度分析多次交互的方法对缓冲特性进行优化,在满足碟簧液压操动机构机械行程特性的前提下有效降低了工作缸的缓冲压力峰值,提高了安全系数。在工程应用中参考上述方法,对碟簧液压操动机构的缓冲特性进行了优化设计,达到了满意的效果。

参考文献:

[1] 章宏甲,黄谊. 液压传动[M]. 北京:机械工业出版社,2001.

[2] 陈保伦. 液压操动机构的设计与应用[M]. 北京:机械工业出版社,2011.

[3] 盛敬超. 液压流体力学[M]. 北京:机械工业出版社,1980.

[4] 苑舜. 高压断路器液压操动机构[M]. 北京:机械工业出版社,2000.

[5] 施文耀. 开关液压机构[M]. 北京:机械工业出版社,1990.

[6] 徐靖东. 高压断路器电寿命诊断方法的对比分析[J]. 陕西电力,2013,41(3):56-60.

[7] 陈琦. 高压断路器二次回路断路测量方法应用综述[J].陕西电力,2012,40(12):68-71.

[8] 常会军,曹廷根. 高短路阻抗变压器式消弧线圈滤波参数的计算[J]. 变压器,2014,51(8):16-20.

[9] 应俊,周洁,阮万江. 35 kV 电力变压器绕制工艺改进和分析[J]. 变压器,2014,51(7):15-16.

[10] 刘波. 液压缸缓冲结构和缓冲过程的研究[D]. 杭州:浙江大学,2004.

[11] 刘金榕,易文颖,夏魁. 新型高速液压缸内缓冲装置及其特性的研究[J]. 机电工程,2010,27(3):33-37.

[12] 章一明. 液压缓冲器设计参数研究[J]. 华东冶金学院学报,1994(3):54-58.

[13] 丁凡,路甬祥. 短笛型缓冲结构的高速液压缸缓冲过程的研究[J]. 中国机械工程,1998,9(10):52-54.

[14] 邵群. 高速液压缸缓冲装置及其动态特性的研究[J].煤炭科学技术,2004,32(11):63-65.

[15] 王永良,孙艳玲,吴军辉. 高速液压缸阶梯型缓冲结构与过程研究[J]. 机械制造,2011(4):49-51.

[16] 张旭宏,陈保伦. 断路器用大功率液压操动机构的设计[J]. 高压电器,2010,46(1):1-4.

[17] 付永领,祁晓野. AMESim 系统建模和仿真[M]. 北京:北京航空航天大学出版社,2006.

[18] 余佑官,龚国芳,胡国良. AMESim 仿真技术及其在液压系统中的应用[J]. 液压气动与密封,2005(3):28-31.

[19] 谭宗柒,汪云峰,陈永清,等. 基于AMESim 的液压缓冲器主要结构参数的仿真分析[J]. 起重运输机械,2008(5):79-82.

[20] 凌桂龙,丁金滨,温正. ANSYS Workbench 13.0 从入门到精通[M]. 北京:清华大学出版社,2012.

[21] 邹高鹏,王永良. 高压断路器配液压操动机构液压缸缓冲特性的仿真研究[J]. 液压与气动,2011(9):73-76.

[22] 魏忠永,赵鸿飞,刘伟,等. 高压断路器液压操动机构油缸缓冲过程仿真与试验[J]. 农业机械学报,2010,41(6):216-221.

[23] 王连鹏,王尔智. SF6断路器空载开断下液压操动机构与灭弧室联合仿真研究[J]. 中国电机工程学报,2005,25(20):118-123.

[24] 刘永胜. LW-252 SF6断路器全相液压操动机构的特性计算与分析[D]. 沈阳:沈阳工业大学,2006.

[25] 刘伟,徐兵,杨华勇,等. 超高压断路器液压操动机构分合闸特性研究[J]. 机床与液压,2008,36(10):4-7.

[26] 陈保伦. SF6断路器液压机构的油缸缓冲器的设计、试验与调整[J]. 高压电器,1989,25(3):32-37.

免责声明:以上内容来自网络,仅供参考,如果侵犯,请及时通知我们,本网站将在第一时间及时删除!

更多碟簧的信息欢迎访问聚四氟乙烯垫片网站:奥赛罗密封咨询电话:0311-87316999 奥赛罗密封诚招代理商